■製品概要

操舵性を左右するコイルスプリング。それはたった1本の鉄の棒。

その高品質素材をコイリングするにも販売実績No.1を誇る生産経験と開発スピードが凝縮されています。

シンプルな素材だからこそ、ローフォルムと乗り心地、その他耐久性などノウハウが必要となります。

■ラインナップ

・ダウン

保安基準を満たすレベルでの大幅なローダウンと30~50%のバネレートアップにより走行性能を向上させる、RS☆Rの主力製品です。 優れた直進安定性・コーナリング性能だけでなく、レーシーなフォルムがクルマの存在感をさらに高めます。 また、ミニバン・ワゴンのフォルムを最大限に生かすローダウン量を設定。 コーナリング時のロールも抑え、シャープな走りを実現します。・スーパーダウン

デモカー、ショーモデル用に設定した超ローダウンサスタイプ。(最低地上高を確保していませんので、一般道での走行は出来ません。)・ハードダウン

サーキットなどでのアグレッシブなドライビングに対応させるため、大幅なバネレートアップとローダウンを実現。・ハーフダウン/ハイロード

高すぎず、低くなりすぎないダウン量を徹底的に追求し、各車種毎に設定。・ストレート

車高調用ストレートスプリング製品概要・ヘルパースプリング

ヘルパースプリング製品概要・スプリングチューブ

コイルスプリングチューブ製品概要■RSRシリーズとTi2000シリーズで異なる素材

・RSRシリーズ(RSRダウン、RSRスーパーダウン、RSRハードダウン)

できるだけ多くのユーザー様にRS☆Rサスペンションを体験していただくため、お求めやすい価格設定を実施。メーカー・モデルを問わず、幅広いラインナップを用意しています。

Ti2000サスペンションと同じ、最先端の製造テクノロジーを導入。耐久性や耐ヘタリ性を更に向上させました。 万一のヘタリに対しては「3年間/5万キロ」の保証付きです。

※現行シリーズ RSRダウン、RSRスーパーダウン、RSRハードダウン

・Ti2000シリーズ

チタン配合の新素材が耐ヘタリ性をはじめ、あらゆる面でダントツの性能を発揮。 最高峰だからこそできる「ヘタリ永久保証」付きです。ただ車高を下げるだけではなく、乗り心地に対しても細心の注意を払いました。ビギナーの方でも、その違いが分かる快適な乗り心地です。

※現行シリーズ Ti2000ダウン、Ti2000ハーフダウン、Ti2000スーパーダウン、Ti2000ハードダウン、Ti2000ハイロード、Ti2000ストレート(ヘタリ永久保証対象外)

他社とは違う材料成分

| 鋼種 | C (炭素) | Si (ケイ素) | Mu (マンガン) | Cu (銅) |

Cr (クロム) | Ni (ニッケル) | V (バナジウム) | Ti (チタン) |

|---|---|---|---|---|---|---|---|---|

| RS☆R Ti2000 | 0.40 | 1.80 | 0.18 | 0.25 | 1.05 | 0.52 | 0.18 | 企業秘密 |

| D社 SAE9254V | 0.54 | 1.37 | 0.72 | - | 0.71 | - | 0.002 | - |

| S社 SAE9254V | 0.56 | 1.39 | 0.70 | - | 0.71 | - | 0.054 | - |

赤くなっている部分が、Ti2000独自の成分です。 Cr(クロム)とNi(ニッケル)を対にして添加することで、高い腐食耐久性(錆防止)を得ることが出来ます。

また、他社製品に使われているSAE9254Vは市場に出回っているSAE9254材にV(バナジウム)を添加しただけのもので、耐ヘタリ性の向上は多少認められるものの、高硬度・高応力にした場合、耐腐食性、耐遅れ破壊性(1G荷重時に時間が経つと折損する)への効果が少なく危険です。

しかし、Ti2000は、Cu、Ni、Tiの添加により大気耐久性、耐ヘタリ性、腐食耐久性、耐遅れ破壊性を損なうことなく、高硬度・高応力化を達成しています。

チタンによる効果

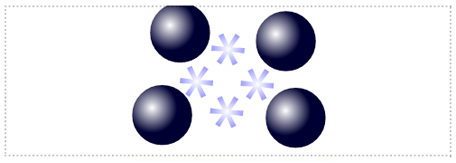

スプリングを形成している結晶の粒界は、水素が溜まると結合が弱くなります。Tiを添加することにより、水素トラップが形成され、水素は粒界に留まらず、そこに吸収され、結合力の低下を防ぎます。▼ チタンがないと・・・ ▼

これは金属の結晶です。

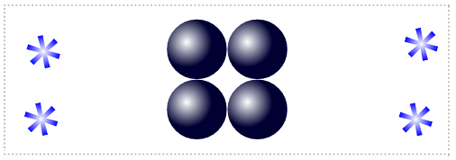

水素が入ってくると

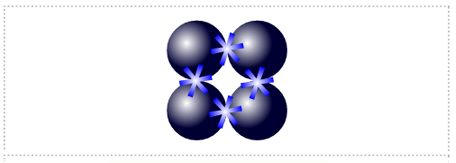

結晶内に留まって粒界に隙間が生じ、結晶が破壊されてしまいます。

結晶が破壊されることがサスペンションのヘタリや折損につながります。

▼ チタンがあると・・・!! ▼

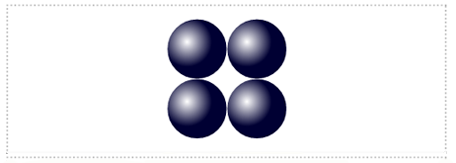

これは金属の結晶です。

ここにチタンを添加すると

水素トラップサイトが形成されます。

水素が入ってきてもトラップサイトが吸収するので、常に安定した状態を維持することが出来ます。

高周波加熱炉

スプリングの素材組織は、加熱時間と加熱温度の安定化が重要です。短時間で加熱することにより、結晶を小さくし、素材組織が微細化されることによって、水素を始めとする不純物の悪影響に耐えうる素材を作ることが出来ます。

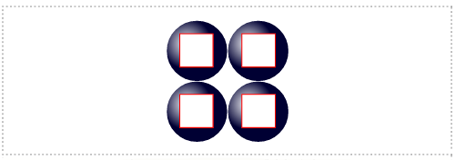

▼ 重油炉(従来)の場合・・・ ▼

加熱すると

長時間の加熱により、組織が大きくなってしまい、結合がもろくなってしまいます。

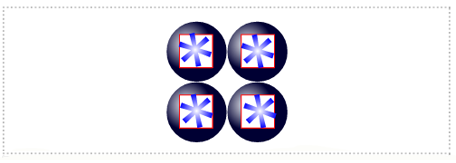

▼ 高周波加熱炉の場合・・・ ▼

加熱すると

短時間で高温加熱することで、組織が細かくなり、強い素材が生まれます。

Ti2000では高周波加熱炉を使用し、従来の重油炉では1本あたり900秒かかっていた加熱時間を8~16秒に短縮しました。これは素材組織の微細化に非常に大きな影響をもたらします。この製法を使用しているのは当社のRS☆R Ti2000のみです。

数値から見るTi2000

下のグラフは、サスペンションの基本的な性能をあらわす5つの数値をグラフにしたものです。あらゆる面においてRS☆R Ti2000が他社製品よりも優れていることが分かっていただけると思います。

塗装

Ti2000の塗装樹脂には、密着性・耐食性に優れたエポキシ系が配合されています。環境によって破損しにくいエポキシ系と、色褪せしにくいポリエステル系の長所を活かした、このハイブリッド塗料を使用することによって、素材のみでも高い耐腐食性を持つTi2000の性能を極限まで高めています。

製造工程

Ti2000はいかにして作られるのか? 優れた素材は優れた技術があってこそ、その真価を発揮します。 Ti2000を生み出す、その製造工程をご紹介いたしましょう。 ▼ 全11工程 ▼ 1.材料受入検査

1.材料受入検査

2.テーパーロール

2.テーパーロール

3.加熱:重油での温度管理は非常に困難でしたが、電磁誘導加熱を発生させる高周波加熱炉によって、鋼材を一定の温度に保つことが可能になりました。

3.加熱:重油での温度管理は非常に困難でしたが、電磁誘導加熱を発生させる高周波加熱炉によって、鋼材を一定の温度に保つことが可能になりました。

4.成形コイリング

4.成形コイリング

5.焼き入れ

5.焼き入れ

6.焼き戻し

6.焼き戻し

7.ホットセッチング

7.ホットセッチング

8.ホットショットピーニング:ショットピーニングをホット化することにより、より内部まで表面応力を残すことが出来ると同時に残留応力自体も高くなり、最大応力とストロークアップにつながります。

8.ホットショットピーニング:ショットピーニングをホット化することにより、より内部まで表面応力を残すことが出来ると同時に残留応力自体も高くなり、最大応力とストロークアップにつながります。

9.コールドセッチング

9.コールドセッチング

10.低温粉体塗装:ホットセッチング、ホットショットピーニング、低温粉体塗装の採用により、これまで活かしきれなかった素材の潜在能力を飛躍的に向上させることが可能となりました。

10.低温粉体塗装:ホットセッチング、ホットショットピーニング、低温粉体塗装の採用により、これまで活かしきれなかった素材の潜在能力を飛躍的に向上させることが可能となりました。

11.荷重試験

11.荷重試験

重量差

許容応力の高いTi2000材を使用することで、材料径が細く、巻数の少ないサスペンションを設計することが可能になります。 同条件(1台分4本 アルテッツアSXE10用)で従来品9.3594kgに対し、Ti2000では7.0398kgまで軽量化に成功しました。 重量差にして2.3196kg、なんと24.7%もの違いがあります。軽量アルミホイール同様、バネ下の荷重軽減は、走行性能に対し、非常に大きな効果をもたらします。

品質保証

Ti2000は、2002年9月1日より「ヘタリ永久保証制度」を導入しました。 ご使用期間内に、経年劣化等により当初に比べて著しく車高が下がるなどの「へたり」が生じた場合には、新品製品とお取替えいたします。